Es gibt verschiedene Möglichkeiten, Lecks mit einem Leckdetektor zu erkennen: mittels Prüfgas oder mittels Luft.

Bei Einsatz von Prüfgas gibt es drei Optionen. Der Sprühtest ist für Bauteile unter Vakuum geeignet, der Schnüffeltest wird für unter Druck stehende Komponenten eingesetzt. Die integrale Lecksuche stellt eine Variante für Bauteile dar, die in eine Vakuumkammer gelegt werden können.

Die Prüfverfahren sind leicht durchzuführen und liefern genaue Ergebnisse. Damit ist ein Leckdetektor von Pfeiffer die perfekte Ergänzung für Ihren Vakuumprozess.

Lecksuche mit Prüfgas

Bei Einsatz von Prüfgas gibt es drei Optionen. Der Sprühtest ist für Bauteile unter Vakuum geeignet, der Schnüffeltest wird für unter Druck stehende Komponenten eingesetzt. Die integrale Lecksuche ist eine Variante für Bauteile, die in eine Vakuumkammer gelegt werden können.

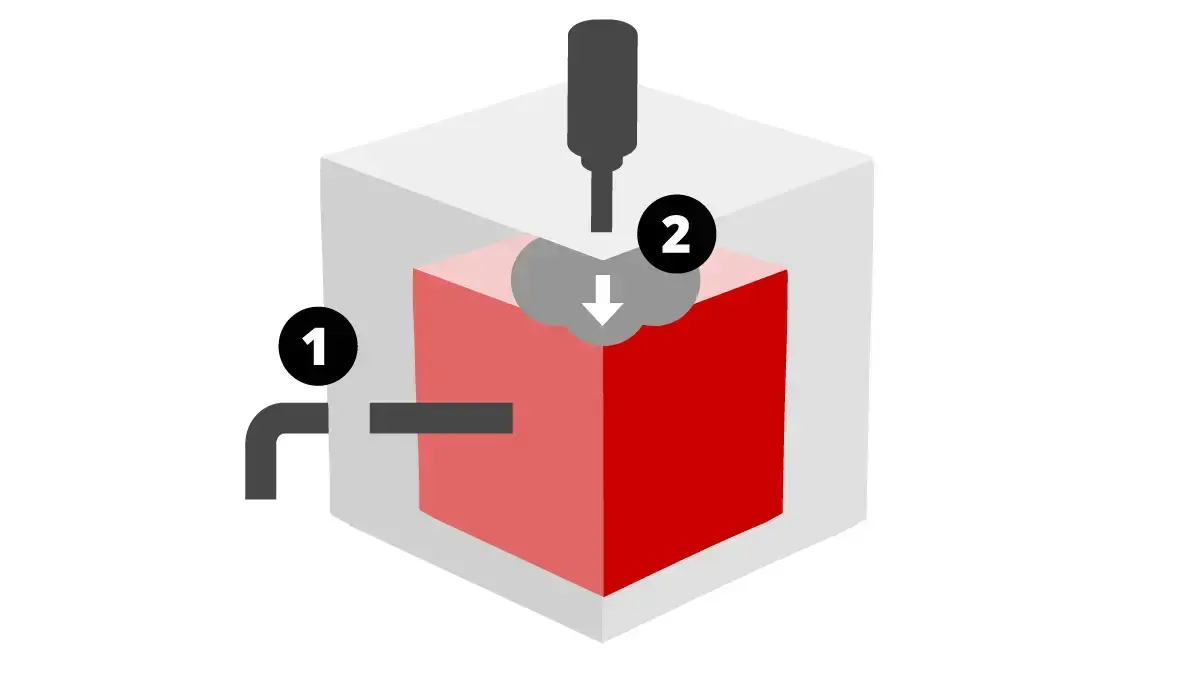

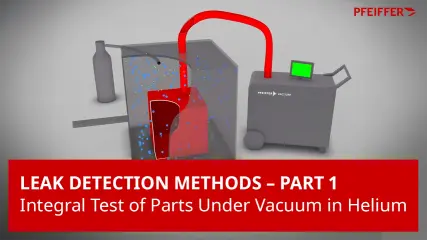

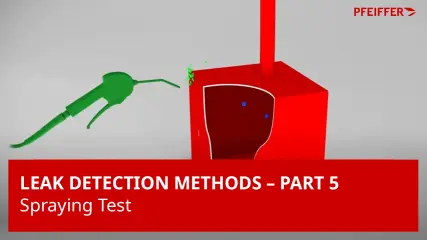

Sprühtest

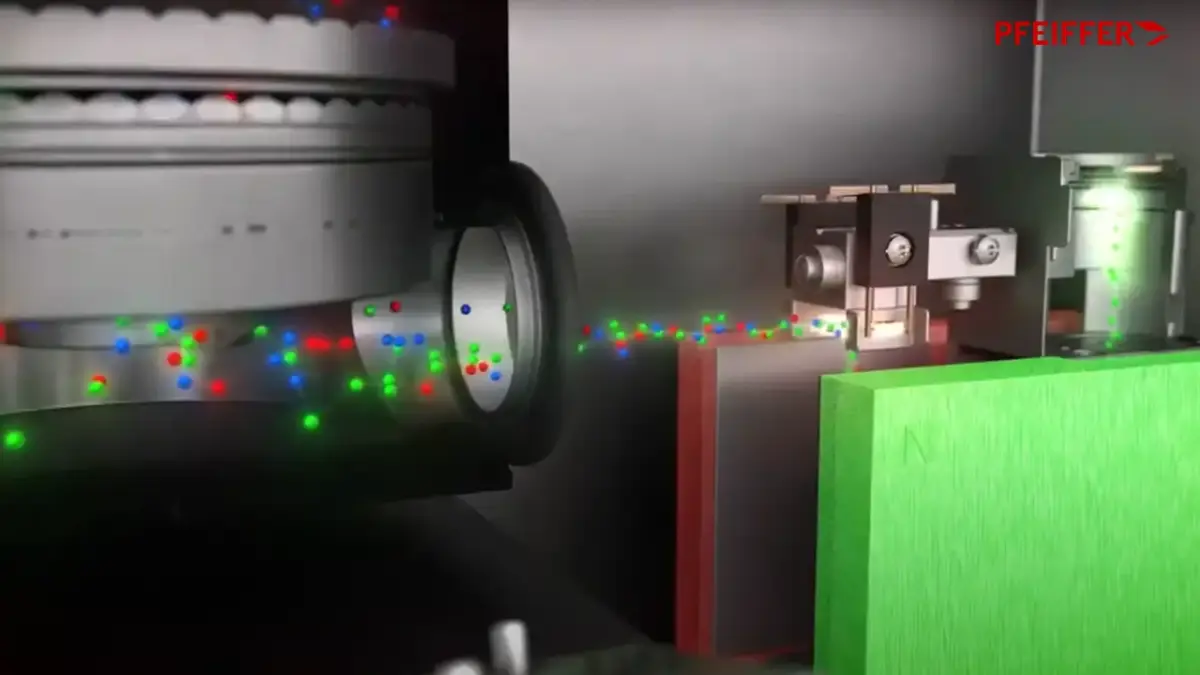

Der Sprühtest ist die optimale Prüfmethode für Komponenten unter Vakuum. Dieses Verfahren hat von allen verfügbaren Prüfmethoden die höchste Empfindlichkeit. Eine Vakuumpumpe entfernt die Luft aus dem Prüfobjekt, bei dem ein Leck vermutet wird. Der Leckdetektor wird über einen Flansch mit dem Prüfobjekt verbunden. Prüfobjekte können von Vakuumöfen bis hin zu Rohrleitungen, Behältern oder anderen Geräten reichen. Helium oder Wasserstoff wird mit einer Sprühpistole auf die Außenfläche des Prüfobjekts gesprüht (siehe Abb. 1). Im Falle eines Lecks werden die eindringenden Moleküle von der integrierten Turbomolekular-Vakuumpumpe des Leckdetektors und der Vorpumpe angesaugt. Die Moleküle gelangen in ein Analysemodul, das das Prüfgas erkennt.

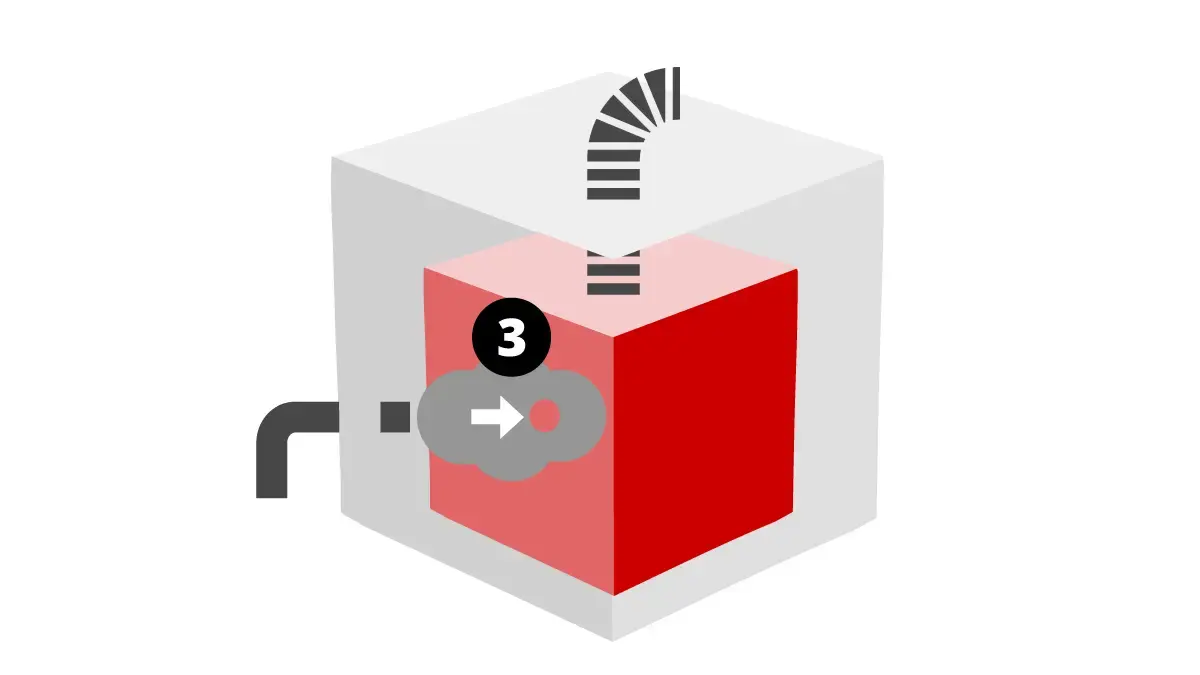

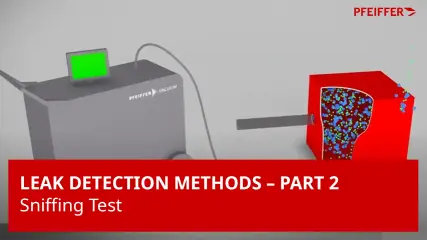

Schnüffeltest

Der Schnüffeltest ist die perfekte Prüfmethode für unter Druck stehende Komponenten. Prüfgas wird in ein Prüfobjekt eingespeist, z. B. in ein Gerät, eine Rohrleitung oder einen Behälter, wodurch sich der Druck im Inneren erhöht. Eine Schnüffelsonde, ein Werkzeug zum Auffangen des Prüfgases, kann als Zubehör erworben und an unsere Leckdetektoren angeschlossen werden. Der Bediener führt die Schnüffelsonde langsam und systematisch über das Prüfobjekt, um nach möglichen Lecks zu suchen (siehe Abbildung 2). Im Falle eines Lecks werden austretende Prüfgasatome nachgewiesen. Dadurch können die Leckstellen genau lokalisiert werden.

Integrale Lecksuche

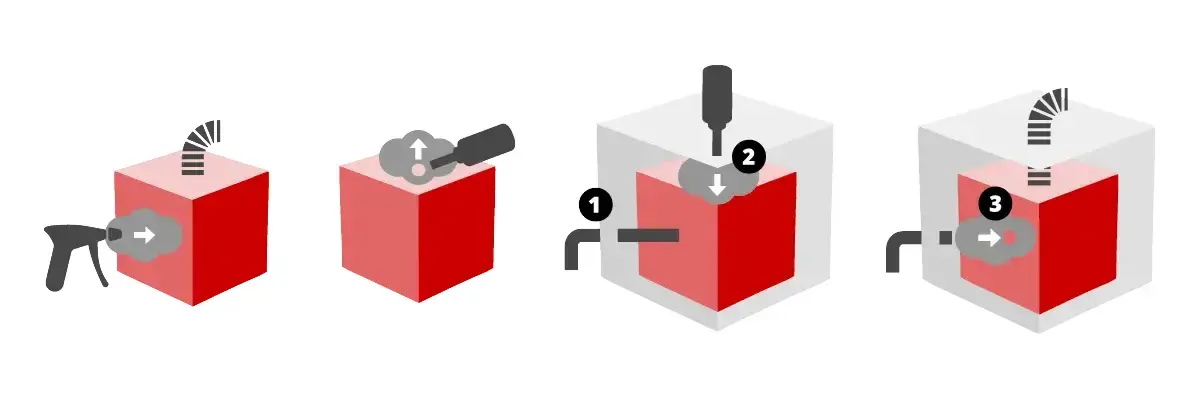

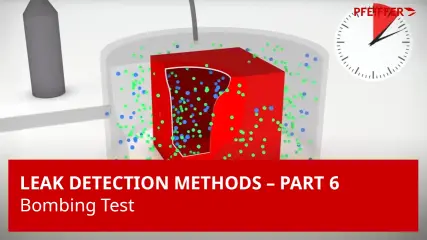

Sowohl der Sprühtest als auch der Schnüffeltest können für eine integrale Lecksuche verwendet werden. Dabei wird das Prüfobjekt in ein Gefäß, z. B. eine Kunststofffolie oder einen starren Behälter, eingebracht (in den Abbildungen 3 und 4 blau dargestellt).

Die integrale Schnüffellecksuche erfolgt bei Atmosphärendruck. Das Prüfobjekt wird mit Helium- oder Wasserstoff-Formiergas (1) befüllt. Besteht ein Leck und tritt Prüfgas aus, so wird es im Behälter aufgefangen. Die Schnüffelsonde bestimmt den Anstieg der Prüfgaskonzentration im Laufe der Zeit und misst so die Leckrate (2).

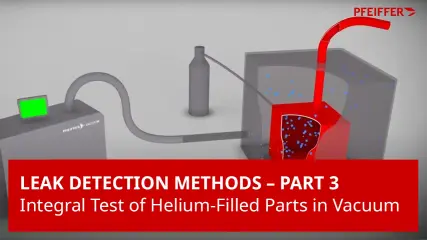

Bei einem integralen Sprühtest wird das Prüfobjekt mit dem Leckdetektor verbunden und in einen Behälter gelegt (3). Wie herkömmliche Sprühtests werden auch integrale Sprühtests unter Vakuum durchgeführt. Während bei einem herkömmlichen Sprühtest jedoch das Prüfobjekt selbst evakuiert wird, wird bei dieser Methode lediglich der Behälter evakuiert, indem sich das Objekt befindet. Anschließend wird der Behälter mit einer definierten Menge Helium befüllt. Dies gewährleistet präzise Prüfbedingungen und genaue Ergebnisse. Ist ein Leck vorhanden, dringt Helium aufgrund des Druckunterschieds in das Prüfobjekt ein. Der Leckdetektor misst die Heliummenge im Prüfobjekt und ermittelt so die Leckrate. Mit der integralen Leckageprüfung kann das Leck jedoch nicht lokalisiert werden.

Luft-Leckdetektoren

Eine weitere Methode ist die Verwendung eines Luft-Leckdetektors. Bei diesen Geräten kommt unser patentierter Micro-Flow-Sensor zum Einsatz, um zu messen, wieviel Luft aus einem Behälter fließt, um den Luftverlust aufgrund eines Lecks auszugleichen. Der Micro-Flow-Sensor kann verwendet werden, um Leckagen in Objekten unter Druck oder in Objekten unter Vakuum mittels Mass-Extraction-Verfahren zu erkennen – eine spezielle Methode mit dem Micro-Flow-Sensor.

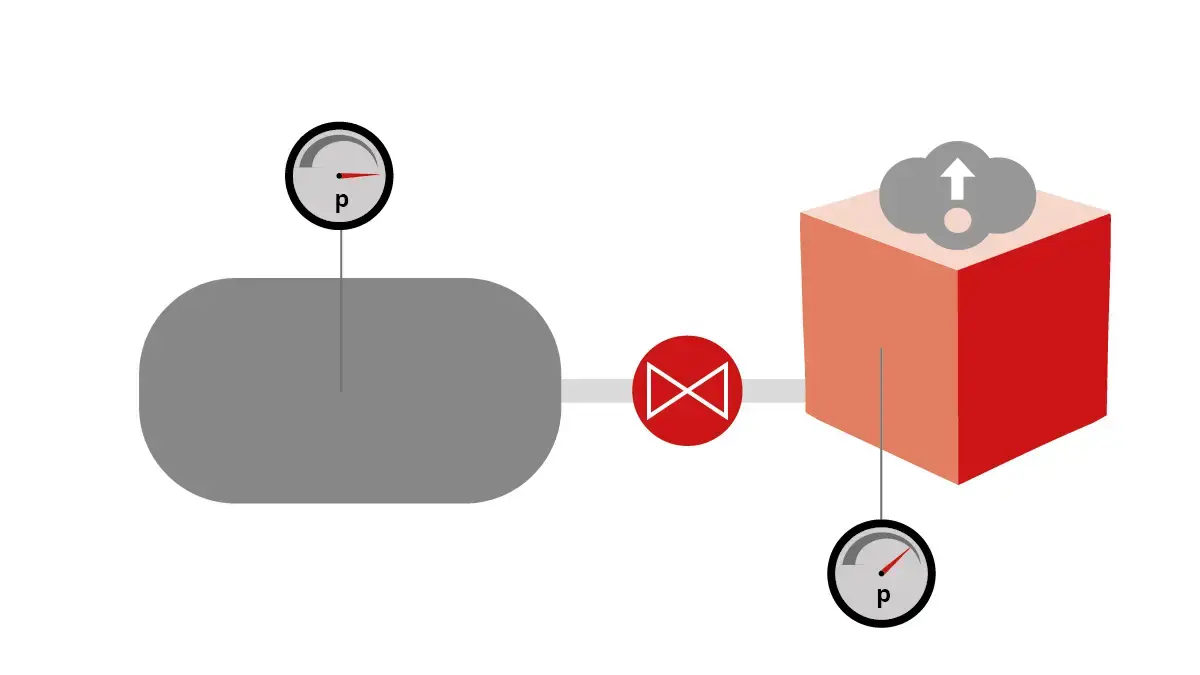

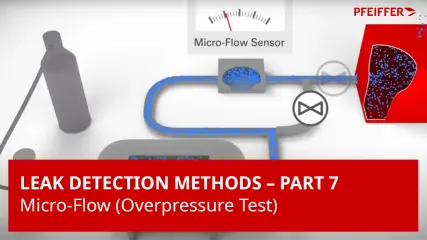

Micro-Flow

Zunächst wird das Prüfobjekt mit dem Testaufbau verbunden. Dieser besteht aus dem Leckdetektor und einem Luftbehälter. Anschließend wird das Prüfobjekt mit Luft aus dem Behälter beaufschlagt und auf ein vordefiniertes Druckniveau gebracht. Liegt ein Leck vor, entweicht Luft aus dem Prüfobjekt.

Bei diesem Aufbau entsteht dann ein kontinuierlicher Gasfluss, um den Luftverlust auszugleichen und so den Druck aufrechtzuerhalten. Das zugeführte Gas fließt vom Behälter durch einen speziell konzipierten Sensor, den Micro-Flow-Sensor. Seine patentierte Technologie verstärkt das Signal, sodass auch sehr geringe Leckraten von bis zu 5 · 10-4 mbar · l/s gemessen werden können.

Diese Technologie ist zerstörungsfrei, das heißt, das Prüfobjekt bleibt intakt. Sie liefert quantitative Ergebnisse, erfordert keine tägliche Kalibrierung und ist somit äußerst zuverlässig, effizient und für verschiedene industrielle Anwendungen geeignet.

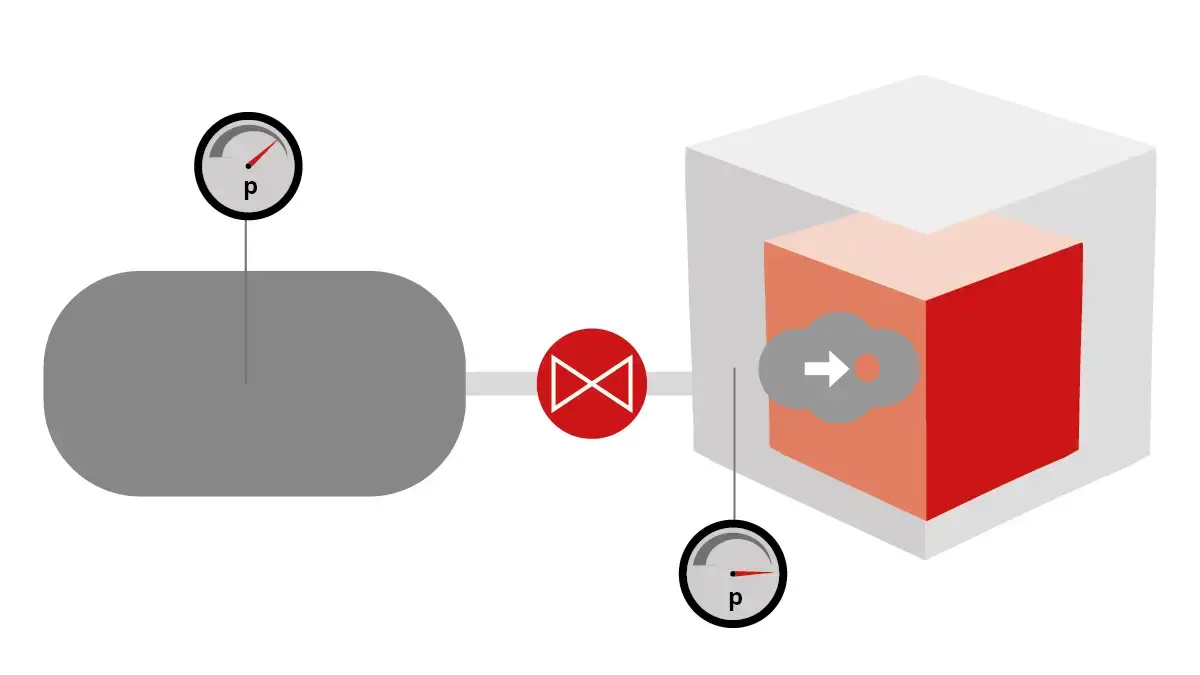

Mass Extraction

Beim Mass-Extraction-Verfahren kommt ebenfalls der Micro-Flow-Sensor zum Einsatz, jedoch wird es unter Vakuum durchgeführt. Dies resultiert in einer verbesserten Nachweisgrenze und sorgt dafür, dass kein Wärmeübergang stattfindet, dank der isolierenden Wirkung des Vakuums.

Im ersten Schritt des Mass-Extraction-Verfahrens wird das Prüfobjekt in eine Vakuumkammer gelegt. Diese Kammer ist mit dem Leckdetektor, der den Micro-Flow-Sensor enthält, und einem Luftbehälter verbunden. Anschließend wird die Kammer evakuiert. Die Leckrate des Prüfobjekts wird durch den Fluss vom Behälter zum Prüfobjekt ermittelt. Bei dieser Methode kann eine Nachweisgrenze von bis zu 7 · 10-7 mbar · l/s erreicht werden, und Lecks mit einer Größe von gerade einmal 1 μm können erkannt werden.